tpm管理的七个步骤

日期:2020-09-15 ����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������15:06 /人气: starte12dc77a3ae84f84b2bedec265bbdd83end / 来源:广东华智天诚管����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������理顾问

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������提升的的落地式咨询公司,由数十名来自中����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������、生产效率提升、 5S管理/6S管理、TP����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������M设备管理、精益工厂布局、专业目����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������视化、精益供应链、五星班组����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������、管理变革等综合性问题订制解决方案并负����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������责落地实施。

全国咨询热线:400-833-����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������0320

TPM管理,即"全员生产维����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������修",70年代起源于日本,是一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������种全员参与的生产维修方式,其主要点就在&qu����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������ot;生产维修"及&q����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������uot;全员参与"上。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������通过建立一个全系统员工参与的生产维修����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������活动,使设备性能达到最优。

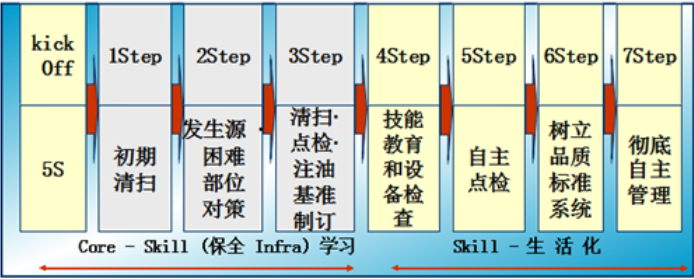

如果企业想要提升更大的发����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������展空间,就需要对企业进行TPM管理,但光靠人员进行一些TPM管理还是����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������不够的,这就需要员工主动的进行TPM自主管理才����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������行,只有把TPM管理当成了日常的行为习惯才能够算����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������是成功的推行了TPM管理。tpm管理����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的七大步骤主要是自主保全部分的内容,准确的����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������说应该是0-7八个阶段。它分为:

0STEP 彻底的5����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S 活动(自主保全的基础)以环境改善为中����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������心,彻底改变人的思考方式和行为����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������。下面就由华智天诚的汪老师����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ�������详细解说一下TPM管理的七个步骤:

TPM管理的七个步骤:

第一步:初期清扫。

在这一阶段,管理者要找到设备的污染����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������点,改善污染环境。同时,可将故����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������障点设为在点检表中需要检查的点。主要是通过清扫发����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������掘8大不合����� �������Ƴ���������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ���������理点基复原改善,设备基本条件(润滑、����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ������注油、油量表、连接状态等)整备 ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������。效果:消耗品费节减,作业环境改����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������善,提高清扫效率,缩短清扫时����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������间。

第二步:困难部位/发生源对策����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������。

对设备产生的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������故障,管理者要透过表面现象发现问题的根源,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������并提出相应的对策。清扫困难地点及不合理的根本改善����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������,污染发生源的去除达到去除设备污染、D/T����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������减少、PIT不良的减少 。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������学习WHY-WHY分析法及循����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������坏改善法,通过第二阶段的活����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������动,消除或减少困难部位及污染源,缩短清扫、点����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������检时间,延长清扫、点检周期。

第三步:清扫和注油基准书制作。

基准书是点检表的初期表现形式。发����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������现困难部位后,要制定能保证员����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������工及时发现问题的基准书。学习����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������正确注油的技能 。达到用水、电、气能����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������源费的减少,安全事故的减少,外加工费用减少。

第四步:设备总点检。

目的与要求:����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������总点检的目的是制订点检的教����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������育手册,并藉此培养了解设备功能与结����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������构、且能自己保养的作业人员。本步骤要求在生产线上����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������至少有80%以上的设备实施。

实施内容: (1����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������)将前述第一阶段中所发现的问题����� ����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ��������������Ƴ�������点与点检基����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������准,再次整理成点检教育手册。����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������� (2)点检教育手册应包含下列项目:����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������重点设备的构造、功能、正确的����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������调整方法、操作方法及注意事项����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������、日常点检的要点,一般常使����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������用的日常点检表如表5~6。(3)点����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������检教育手册的内容,应利用自主保����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������养教育时间,由上而下教育相关人员。(4)根据这些����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������教育内容,是否能使现场作业者达到自主����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������点检的效果,应再予确认并作适����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������度修正。 (5)确立总点检的查核项����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ�������目。(6)制订机台别“自主点检暂����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������定基准书”。 设备点检point及点检技能的学����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������习,清扫、注油、点检技术的统合及困����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������难地点的改善。要求:油种的单纯化、����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������使用量的减少、产业废弃物的减少。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������

第五步:自主点检。

目的与要求:自主点检要旨是,依����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������据前述所订各暂定基准,制订更完全的点检基准书,����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������并藉此深入了解设备,有效提高自����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������主保养水准。自主点检在生产线����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������上至少须有30%以上的设备实施。

实施内容: (����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������1)将第一阶段的清扫、给油基准及第四步的自主点����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������检基准书,再次深入研讨修订:(2)研����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������讨重点 ①项目是否能减少(改善再改善)����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������。②周期是否恰当:③方法是否科学:④��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������� �������Ƴ�������时间是否最����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������短:⑤保全范围是否明确、恰当:⑥内容是否����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������为作业者能力所及。(3)修订后,制订自主点检查����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������核表(Check Sheet)。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������(4)依据自主点检查核表实施。 达到消耗品更换次����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������数的减少、平均故障间隔时间(MTBF)的提高、设����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������备故障件数得急剧减少。

第六步:标准化。

目的与要求:本步骤的目的,在简化����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������管理对象,使各项目标准化并����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������以系统化方式进行自主保养? ����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������实施内容:(1)整理:明订管理对����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������象范围,制订管理基准:经由整理,期����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������能减少管理对象数量,进而更容易掌握问题点,而便����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������于改善。(2)整顿:即遵守已决定的基准,为能����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������遵守既定的基准,应使既有基准改����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������善成易遵守的基准。(3)为了����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������使设备零故障,不做出不良品,对于设备����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������及相关物品,应作下列检验,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������以确保原有功能:①这些物品 的管理责����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������任者应予确定,并明订其管理范围。②确定����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������物品的存量、补充及报废规则。③定位规则应予明确。����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������④充分发挥各物品的功能。(4)标准建立的范围����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������,视产业状态而定,以下提供一些项目参����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������考: ①设备保养标准;包括:设����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������备检查标准、日常点检标准、修理����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������条件及方法的标准。 ②设备����� ������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������������Ƴ�������性能标准; ����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������③设备设计规格标准; ④设备耗料采购规����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������格标准; ⑤设备耗料检查验收标准; ⑥标准改����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������订的办法及规则。达到设备故障时可����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������以紧急采取措施、平均的修理时间(MTTR)缩短����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������、设备信赖性提高。

第七步:自主管理。

目的与要求:本步骤的目����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������的,是将公司的方针与目标确实展开,并作FM����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������EA、MTBF等分析记录,使改善定����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������常化。实施内容:(1)以小集团组织为活����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动主导,推展自主保养活动。(����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������2)实施M—Q分析的内容。 维����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������持现工程/设备状态,制定基准的改善及标����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������准化。达到设备突发故障零化状����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������态、设备突发不良零化状态、高品质工程、高生产性设����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������备状态的维持。

在开展以上����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������7个步骤前先要做好0 STEP : 整理 / 整����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������顿 / 清扫 工程、作业场所环境改善角度的清扫活����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动; 工程内使用物品的3定管理。0 STE����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������P是其他步骤的基础,如果����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������“5S”的工作为做好,谈后面的改善纯����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������属无稽之谈。就是有效果也����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������是昙花一现,不能维持。

结语:TPM管理的一项特色是自����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������主保养,即制造部门也参与设备保养的精益管理工����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������作。在竞争激烈的环境下,为求企业的生存,������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ���������� ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������Ƴ�������设备管理保养活动的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������重要性将受到重视,同时,需要对操作人员以及保养业����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������务再做检讨。设备自主保养是深化推行TPM的一个重����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������要部分,自主保养体系的展����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������开,需要稳打稳扎、有条不����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ�������紊地进行。

作者:华智天诚管理顾问

阅读排行榜

- 论制度管理的重要性

- 精益生产管理培训哪家好?

- 什么是企业管理咨询?企业管理咨询的项目有哪些����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������?

- 企业如何通过班组管理建设提升现场����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������管理?

- “管问题”是企业管理的本质吗?

- 如何选择精益生产管理咨询公司?

- 华智天诚携手绵阳中科推动6����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S目视化管理咨询服务

- 如何选择合适的咨询公司?

- 疫情过后,工程机械行业将迎来发展利好

- 南海区退役军人事务局王局长等领导一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������行来我司指导工作

最新文章

- 实施精益厂房布局的关键步骤����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和策略?2024-09-04

- 精益生产之精益运营的核心����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������是什么?2024-09-03

- 精益生产:5S管理的概念和含义2024-07-30

- 航*复合材料科技公司正式启动6����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S管理项目2024-07-23

- 卡*防火科技(广东)有限����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������公司6S目视化项目正式启动2024-07-23

- 广东有哪些咨询机构做5S/6����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S目视化管理?2024-07-02

- 精益生产管理和TPM管理有����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������哪些异同之处?2024-06-21

- 广东做生产降本增效咨询机构(驻厂辅导落地模式)2024-06-14

- 广东精益生产管理咨询:消除浪费、提高效����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������率2024-06-14

- 承蒙信任,感恩重托|润信环保����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������全面启动精益生产2024-06-05